Folgen Sie uns in den sozialen Medien, um keine Neuigkeiten zu verpassen.

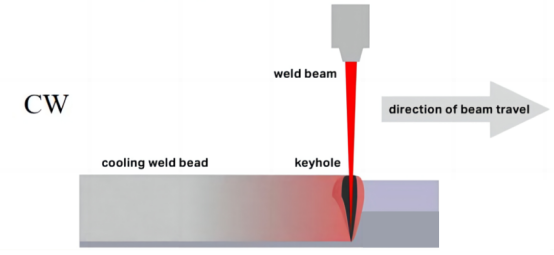

Kontinuierlicher Laser

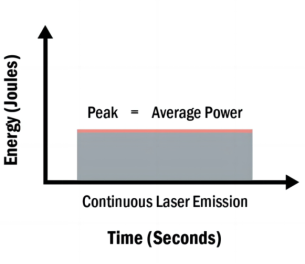

CW, die Abkürzung für „Continuous Wave“ (Dauerstrichlaser), bezeichnet Lasersysteme, die während des Betriebs ununterbrochen Laserleistung erbringen. Charakteristisch für CW-Laser ist ihre Fähigkeit, Laserlicht kontinuierlich bis zum Betriebsende zu emittieren. Sie zeichnen sich durch eine geringere Spitzenleistung und eine höhere Durchschnittsleistung im Vergleich zu anderen Lasertypen aus.

Breites Anwendungsspektrum

Aufgrund ihrer kontinuierlichen Leistung finden CW-Laser breite Anwendung in Bereichen wie dem Schneiden und Schweißen von Kupfer und Aluminium und gehören damit zu den gebräuchlichsten und am weitesten verbreiteten Lasertypen. Ihre Fähigkeit, eine gleichmäßige und konstante Energieabgabe zu gewährleisten, macht sie sowohl in der Präzisionsbearbeitung als auch in der Massenproduktion unverzichtbar.

Prozessanpassungsparameter

Die Optimierung eines CW-Lasers für optimale Prozessleistung erfordert die Berücksichtigung mehrerer Schlüsselparameter, darunter Leistungswellenform, Defokussierungsgrad, Strahlfleckdurchmesser und Bearbeitungsgeschwindigkeit. Die präzise Abstimmung dieser Parameter ist entscheidend für beste Bearbeitungsergebnisse und gewährleistet Effizienz und Qualität bei der Laserbearbeitung.

Diagramm zur kontinuierlichen Laserenergie

Energieverteilungseigenschaften

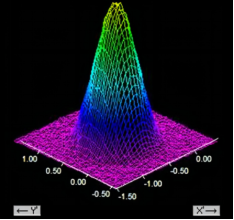

Ein bemerkenswertes Merkmal von CW-Lasern ist ihre Gaußsche Energieverteilung. Dabei nimmt die Energieverteilung im Querschnitt eines Laserstrahls von der Mitte nach außen gemäß einer Gaußschen (normalverteilten) Verteilung ab. Diese Verteilungseigenschaft ermöglicht es CW-Lasern, eine extrem hohe Fokussiergenauigkeit und Bearbeitungseffizienz zu erzielen, insbesondere in Anwendungen, die eine konzentrierte Energiebereitstellung erfordern.

CW-Laser-Energieverteilungsdiagramm

Vorteile des Dauerstrichlaserschweißens (CW-Laserschweißen)

Mikrostrukturelle Perspektive

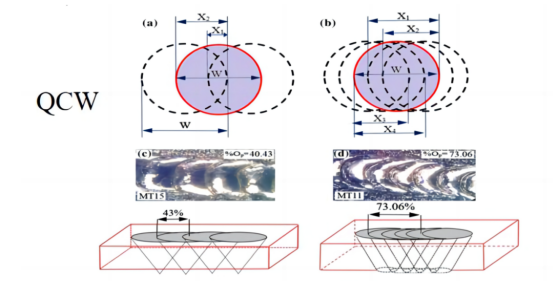

Die Untersuchung der Mikrostruktur von Metallen offenbart deutliche Vorteile des Dauerstrichlaserschweißens (CW) gegenüber dem Quasi-Dauerstrichlaser-Pulsschweißen (QCW). Beim QCW-Pulsschweißen, das durch seine Frequenzgrenze von typischerweise etwa 500 Hz eingeschränkt ist, besteht ein Zielkonflikt zwischen Überlappungsgrad und Einbrandtiefe. Ein geringer Überlappungsgrad führt zu unzureichender Einbrandtiefe, während ein hoher Überlappungsgrad die Schweißgeschwindigkeit und damit die Effizienz mindert. Im Gegensatz dazu ermöglicht das CW-Laserschweißen durch die Wahl geeigneter Laserkern-Durchmesser und Schweißköpfe ein effizientes und kontinuierliches Schweißen. Dieses Verfahren erweist sich insbesondere bei Anwendungen, die eine hohe Dichtheit erfordern, als zuverlässig.

Berücksichtigung der thermischen Auswirkungen

Hinsichtlich der thermischen Belastung leidet das QCW-Pulslaserschweißen unter dem Problem der Überlappung, die zu wiederholter Erwärmung der Schweißnaht führt. Dies kann Inkonsistenzen zwischen dem Mikrogefüge des Metalls und dem Grundwerkstoff verursachen, darunter Schwankungen in der Versetzungsgröße und der Abkühlgeschwindigkeit, wodurch das Risiko von Rissen steigt. Das CW-Laserschweißen hingegen vermeidet dieses Problem durch einen gleichmäßigeren und kontinuierlicheren Erwärmungsprozess.

Einstellbarkeit

Hinsichtlich Betrieb und Justierung erfordert das QCW-Laserschweißen die sorgfältige Abstimmung mehrerer Parameter, darunter Pulsfolgefrequenz, Spitzenleistung, Pulsdauer, Tastverhältnis und weitere. Das CW-Laserschweißen vereinfacht den Justierungsprozess, da es sich hauptsächlich auf Wellenform, Geschwindigkeit, Leistung und Defokussierung konzentriert und so die Bedienung deutlich erleichtert.

Technologischer Fortschritt beim CW-Laserschweißen

Während das QCW-Laserschweißen für seine hohe Spitzenleistung und geringe Wärmeeinbringung bekannt ist – vorteilhaft für das Schweißen wärmeempfindlicher Bauteile und extrem dünnwandiger Werkstoffe –, haben Fortschritte in der CW-Laserschweißtechnologie, insbesondere für Hochleistungsanwendungen (typischerweise über 500 Watt) und das Tiefschweißen mittels Keyhole-Effekt, den Anwendungsbereich und die Effizienz deutlich erweitert. Dieser Lasertyp eignet sich besonders für Werkstoffe mit einer Dicke von über 1 mm und erzielt trotz relativ hoher Wärmeeinbringung hohe Aspektverhältnisse (über 8:1).

Quasi-kontinuierliches Laserschweißen (QCW)

Fokussierte Energieverteilung

QCW steht für „Quasi-Continuous Wave“ und bezeichnet eine Lasertechnologie, bei der das Licht diskontinuierlich emittiert wird (siehe Abbildung a). Im Gegensatz zur gleichmäßigen Energieverteilung von Einmoden-Dauerstrichlasern konzentrieren QCW-Laser ihre Energie deutlich stärker. Diese Eigenschaft verleiht QCW-Lasern eine höhere Energiedichte und damit eine größere Durchdringungsfähigkeit. Der resultierende metallurgische Effekt ähnelt einer Nagelform mit einem signifikanten Verhältnis von Tiefe zu Breite. Dadurch eignen sich QCW-Laser hervorragend für Anwendungen mit hochreflektierenden Legierungen, wärmeempfindlichen Materialien und für präzises Mikroschweißen.

Verbesserte Stabilität und reduzierte Rauchfahneninterferenzen

Einer der entscheidenden Vorteile des QCW-Laserschweißens ist die Reduzierung der Auswirkungen der Metallfahne auf die Absorptionsrate des Materials, was zu einem stabileren Prozess führt. Bei der Wechselwirkung zwischen Laser und Material kann intensive Verdampfung oberhalb des Schmelzbades ein Gemisch aus Metalldampf und Plasma erzeugen, die sogenannte Metallfahne. Diese Fahne kann die Materialoberfläche vor dem Laser abschirmen und so zu instabiler Leistungsabgabe und Defekten wie Spritzern, Explosionsstellen und Poren führen. Die intermittierende Emission von QCW-Lasern (z. B. ein 5 ms langer Impuls gefolgt von einer 10 ms langen Pause) gewährleistet jedoch, dass jeder Laserimpuls die Materialoberfläche unbeeinflusst von der Metallfahne erreicht. Dies resultiert in einem bemerkenswert stabilen Schweißprozess, der insbesondere beim Schweißen dünner Bleche von Vorteil ist.

Stabile Schmelzbaddynamik

Die Dynamik des Schmelzbades, insbesondere die auf das Keyhole wirkenden Kräfte, ist entscheidend für die Schweißnahtqualität. Kontinuierliche Laser erzeugen aufgrund ihrer längeren Einwirkzeit und größeren Wärmeeinflusszonen tendenziell größere, mit flüssigem Metall gefüllte Schmelzbäder. Dies kann zu Fehlern führen, die mit großen Schmelzbädern einhergehen, wie beispielsweise dem Kollaps des Keyholes. Im Gegensatz dazu konzentrieren die fokussierte Energie und die kürzere Interaktionszeit beim QCW-Laserschweißen das Schmelzbad um das Keyhole herum, was zu einer gleichmäßigeren Kraftverteilung und einem geringeren Auftreten von Porosität, Rissbildung und Spritzern führt.

Minimierte Wärmeeinflusszone (WEZ)

Beim kontinuierlichen Laserschweißen werden Werkstoffe einer anhaltenden Hitze ausgesetzt, was zu einer signifikanten Wärmeeinleitung in das Material führt. Dies kann unerwünschte thermische Verformungen und spannungsbedingte Defekte in dünnen Werkstoffen verursachen. QCW-Laser hingegen arbeiten intermittierend und ermöglichen so eine ausreichende Abkühlzeit des Materials. Dadurch werden die Wärmeeinflusszone und der Wärmeeintrag minimiert. Aus diesem Grund eignet sich das QCW-Laserschweißen besonders für dünne Werkstoffe und solche in der Nähe wärmeempfindlicher Bauteile.

Höhere Spitzenleistung

Obwohl QCW-Laser die gleiche mittlere Leistung wie Dauerstrichlaser aufweisen, erreichen sie höhere Spitzenleistungen und Energiedichten, was zu tieferem Einbrand und besseren Schweißeigenschaften führt. Dieser Vorteil zeigt sich besonders deutlich beim Schweißen dünner Bleche aus Kupfer- und Aluminiumlegierungen. Im Gegensatz dazu können Dauerstrichlaser mit der gleichen mittleren Leistung aufgrund der geringeren Energiedichte keine Markierung auf der Materialoberfläche hinterlassen, was zu Reflexionen führt. Hochleistungs-Dauerstrichlaser können zwar das Material aufschmelzen, weisen jedoch nach dem Schmelzen einen starken Anstieg der Absorptionsrate auf. Dies führt zu unkontrollierbarer Schmelztiefe und Wärmeeinbringung, was für das Schweißen dünner Bleche ungeeignet ist und entweder zu keiner Markierung oder zu Durchbrennen führen kann, wodurch die Prozessanforderungen nicht erfüllt werden.

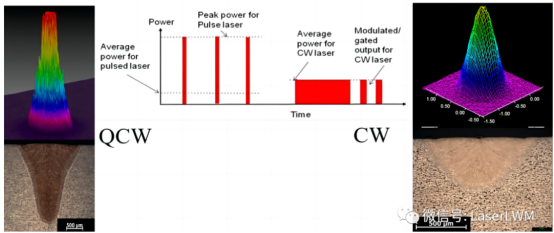

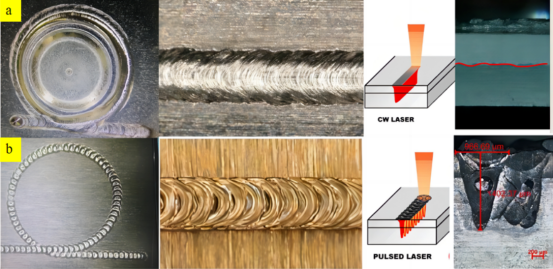

Vergleich der Schweißergebnisse zwischen CW- und QCW-Lasern

a. Dauerstrichlaser (CW-Laser):

- Aussehen des laserversiegelten Nagels

- Aussehen der geraden Schweißnaht

- Schematische Darstellung der Laseremission

- Längsschnitt

b. Quasi-kontinuierlicher Wellenlaser (QCW):

- Aussehen des laserversiegelten Nagels

- Aussehen der geraden Schweißnaht

- Schematische Darstellung der Laseremission

- Längsschnitt

- * Quelle: Artikel von Willdong, via WeChat Public Account LaserLWM.

- * Link zum Originalartikel: https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- Der Inhalt dieses Artikels dient ausschließlich Lern- und Kommunikationszwecken, und alle Urheberrechte liegen beim ursprünglichen Autor. Sollte eine Urheberrechtsverletzung vorliegen, kontaktieren Sie uns bitte, damit wir den Artikel entfernen können.

Veröffentlichungsdatum: 05.03.2024