Folgen Sie uns in den sozialen Medien, um keine Neuigkeiten zu verpassen.

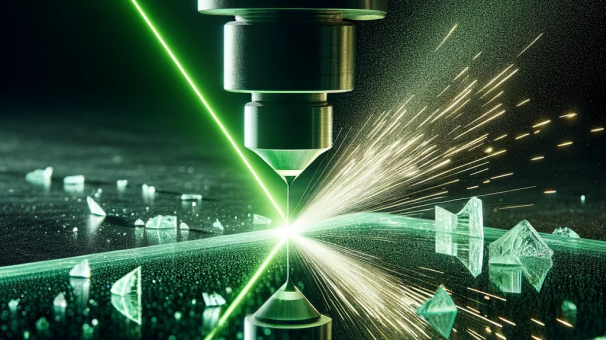

Einführung in die Laserbearbeitung in der Fertigung

Die Laserbearbeitungstechnologie hat eine rasante Entwicklung durchlaufen und findet in verschiedenen Bereichen wie Luft- und Raumfahrt, Automobilindustrie, Elektronik und anderen breite Anwendung. Sie trägt maßgeblich zur Verbesserung der Produktqualität, der Arbeitsproduktivität und der Automatisierung bei und reduziert gleichzeitig Umweltbelastung und Materialverbrauch (Gong, 2012).

Laserbearbeitung von metallischen und nichtmetallischen Werkstoffen

Die Laserbearbeitung wurde im letzten Jahrzehnt hauptsächlich zur Bearbeitung von Metallen eingesetzt, insbesondere zum Schneiden, Schweißen und Beschichten. Mittlerweile dehnt sich das Anwendungsgebiet jedoch auf nichtmetallische Werkstoffe wie Textilien, Glas, Kunststoffe, Polymere und Keramik aus. Jedes dieser Materialien eröffnet neue Möglichkeiten in verschiedenen Branchen, obwohl für diese bereits etablierte Bearbeitungstechniken existieren (Yumoto et al., 2017).

Herausforderungen und Innovationen bei der Laserbearbeitung von Glas

Glas, mit seinen vielfältigen Anwendungen in Branchen wie der Automobil-, Bau- und Elektronikindustrie, stellt ein bedeutendes Anwendungsgebiet für die Laserbearbeitung dar. Traditionelle Glasschneidverfahren, die Werkzeuge aus Hartmetall oder Diamant verwenden, weisen geringe Effizienz und raue Schnittkanten auf. Im Gegensatz dazu bietet das Laserschneiden eine effizientere und präzisere Alternative. Dies zeigt sich insbesondere in Branchen wie der Smartphone-Herstellung, wo Laserschneiden für Kameralinsenabdeckungen und große Displays eingesetzt wird (Ding et al., 2019).

Laserbearbeitung von hochwertigen Glassorten

Verschiedene Glasarten, wie beispielsweise optisches Glas, Quarzglas und Saphirglas, stellen aufgrund ihrer Sprödigkeit besondere Herausforderungen dar. Fortschrittliche Lasertechniken wie das Femtosekundenlaserätzen ermöglichen jedoch die präzise Bearbeitung dieser Materialien (Sun & Flores, 2010).

Einfluss der Wellenlänge auf lasertechnologische Prozesse

Die Wellenlänge des Lasers beeinflusst den Prozess maßgeblich, insbesondere bei Werkstoffen wie Baustahl. Laser, die im ultravioletten, sichtbaren, nahen und fernen Infrarotbereich emittieren, wurden hinsichtlich ihrer kritischen Leistungsdichte für Schmelzen und Verdampfen analysiert (Lazov, Angelov & Teirumnieks, 2019).

Vielfältige Anwendungen basierend auf Wellenlängen

Die Wahl der Laserwellenlänge ist nicht willkürlich, sondern hängt stark von den Materialeigenschaften und dem gewünschten Ergebnis ab. UV-Laser (mit kürzeren Wellenlängen) eignen sich beispielsweise hervorragend für Präzisionsgravuren und die Mikrobearbeitung, da sie feinere Details erzeugen können. Dadurch sind sie ideal für die Halbleiter- und Mikroelektronikindustrie. Infrarotlaser hingegen sind aufgrund ihrer größeren Eindringtiefe effizienter für die Bearbeitung dickerer Materialien und eignen sich daher für anspruchsvolle industrielle Anwendungen (Majumdar & Manna, 2013). Grüne Laser, die typischerweise mit einer Wellenlänge von 532 nm arbeiten, finden ebenfalls Anwendung in Bereichen, die hohe Präzision bei minimaler thermischer Belastung erfordern. Sie sind besonders effektiv in der Mikroelektronik für Aufgaben wie die Leiterbahnstrukturierung, in der Medizin für Verfahren wie die Photokoagulation und im Bereich der erneuerbaren Energien für die Solarzellenherstellung. Die einzigartige Wellenlänge grüner Laser macht sie auch geeignet für die Markierung und Gravur verschiedenster Materialien, darunter Kunststoffe und Metalle, wo hoher Kontrast und minimale Oberflächenbeschädigung erwünscht sind. Diese Anpassungsfähigkeit grüner Laser unterstreicht die Bedeutung der Wellenlängenwahl in der Lasertechnologie und gewährleistet optimale Ergebnisse für spezifische Materialien und Anwendungen.

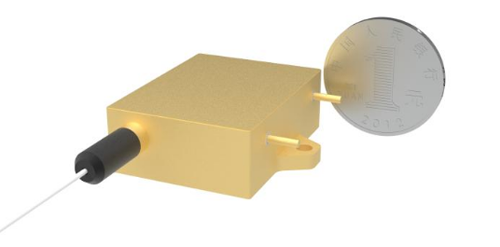

Der525 nm grüner LaserEs handelt sich um eine spezielle Lasertechnologie, die sich durch ihre charakteristische grüne Lichtemission bei einer Wellenlänge von 525 Nanometern auszeichnet. Grüne Laser dieser Wellenlänge finden Anwendung in der retinalen Photokoagulation, wo ihre hohe Leistung und Präzision von Vorteil sind. Sie sind auch potenziell nützlich in der Materialbearbeitung, insbesondere in Bereichen, die eine präzise und thermisch schonende Bearbeitung erfordern..Die Entwicklung grüner Laserdioden auf c-Ebenen-GaN-Substrat für längere Wellenlängen im Bereich von 524–532 nm stellt einen bedeutenden Fortschritt in der Lasertechnologie dar. Diese Entwicklung ist entscheidend für Anwendungen, die spezifische Wellenlängeneigenschaften erfordern.

Kontinuierliche und modengekoppelte Laserquellen

Für die selektive Dotierung von Solarzellen mit selektiven Emitter-Lasern werden kontinuierliche (CW) und modengekoppelte Quasi-CW-Laserquellen bei verschiedenen Wellenlängen wie Nahinfrarot (NIR) bei 1064 nm, Grün bei 532 nm und Ultraviolett (UV) bei 355 nm untersucht. Unterschiedliche Wellenlängen beeinflussen die Fertigungsflexibilität und den Wirkungsgrad (Patel et al., 2011).

Excimerlaser für Materialien mit großer Bandlücke

Excimerlaser, die bei einer UV-Wellenlänge arbeiten, eignen sich zur Bearbeitung von Materialien mit großer Bandlücke wie Glas und kohlenstofffaserverstärktem Kunststoff (CFRP) und bieten hohe Präzision bei minimaler thermischer Belastung (Kobayashi et al., 2017).

Nd:YAG-Laser für industrielle Anwendungen

Nd:YAG-Laser werden aufgrund ihrer Anpassungsfähigkeit hinsichtlich der Wellenlängenabstimmung in einer Vielzahl von Anwendungen eingesetzt. Ihre Fähigkeit, sowohl bei 1064 nm als auch bei 532 nm zu arbeiten, ermöglicht Flexibilität bei der Bearbeitung verschiedener Materialien. Beispielsweise eignet sich die Wellenlänge von 1064 nm ideal für die Tiefengravur von Metallen, während die Wellenlänge von 532 nm eine hochwertige Oberflächengravur von Kunststoffen und beschichteten Metallen ermöglicht (Moon et al., 1999).

→Verwandte Produkte:CW-diodengepumpter Festkörperlaser mit einer Wellenlänge von 1064 nm

Hochleistungs-Faserlaserschweißen

Laser mit Wellenlängen nahe 1000 nm, die sich durch gute Strahlqualität und hohe Leistung auszeichnen, werden beim Tiefschweißen von Metallen eingesetzt. Diese Laser verdampfen und schmelzen Werkstoffe effizient und erzeugen so hochwertige Schweißnähte (Salminen, Piili & Purtonen, 2010).

Integration der Laserbearbeitung mit anderen Technologien

Die Integration der Laserbearbeitung mit anderen Fertigungstechnologien wie dem Plattieren und Fräsen hat zu effizienteren und vielseitigeren Produktionssystemen geführt. Diese Integration ist besonders vorteilhaft in Branchen wie dem Werkzeug- und Formenbau sowie der Motorenreparatur (Nowotny et al., 2010).

Laserbearbeitung in Zukunftsfeldern

Die Anwendung der Lasertechnologie erstreckt sich auf aufstrebende Bereiche wie die Halbleiter-, Display- und Dünnschichtindustrie und bietet neue Möglichkeiten sowie Verbesserungen der Materialeigenschaften, der Produktpräzision und der Geräteperformance (Hwang et al., 2022).

Zukunftstrends in der Laserbearbeitung

Zukünftige Entwicklungen in der Laserbearbeitungstechnologie konzentrieren sich auf neuartige Fertigungstechniken, die Verbesserung der Produktqualität, die Entwicklung integrierter Multimaterialbauteile sowie die Optimierung wirtschaftlicher und verfahrenstechnischer Vorteile. Dazu gehören die lasergestützte Schnellfertigung von Strukturen mit kontrollierter Porosität, das Hybridschweißen und das Laserprofilschneiden von Metallblechen (Kukreja et al., 2013).

Die Laserbearbeitungstechnologie prägt mit ihren vielfältigen Anwendungen und kontinuierlichen Innovationen die Zukunft der Fertigung und Materialbearbeitung. Ihre Vielseitigkeit und Präzision machen sie zu einem unverzichtbaren Werkzeug in verschiedenen Branchen und erweitern die Grenzen traditioneller Fertigungsmethoden.

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). Methode zur vorläufigen Abschätzung der kritischen Leistungsdichte in lasertechnologischen Prozessen.UMWELT. TECHNOLOGIEN. RESSOURCEN. Tagungsband der Internationalen Wissenschaftlichen und Praktischen Konferenz. Link

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). Hochgeschwindigkeitsherstellung von laserdotierten selektiven Emitter-Solarzellen unter Verwendung von 532nm-Dauerstrichlasern (CW) und modengekoppelten Quasi-CW-Laserquellen.Link

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. & Mizoguchi, H. (2017). DUV-Hochleistungslaserbearbeitung für Glas und CFK.Link

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). Effiziente intrakavitäre Frequenzverdopplung eines diffusiven, diodenseitig gepumpten Nd:YAG-Lasers vom Reflektortyp unter Verwendung eines KTP-Kristalls.Link

Salminen, A., Piili, H. & Purtonen, T. (2010). Die Eigenschaften des Hochleistungsfaserlaserschweißens.Veröffentlichungen der Institution of Mechanical Engineers, Teil C: Zeitschrift für Maschinenbauwissenschaften, 224, 1019-1029.Link

Majumdar, J., & Manna, I. (2013). Einführung in die lasergestützte Materialherstellung.Link

Gong, S. (2012). Untersuchungen und Anwendungen fortschrittlicher Laserbearbeitungstechnologien.Link

Yumoto, J., Torizuka, K., & Kuroda, R. (2017). Entwicklung eines Laser-Fertigungs-Testsystems und einer Datenbank für die Laser-Materialbearbeitung.Zeitschrift für Lasertechnik, 45, 565-570.Link

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. und Hong, M. (2019). Fortschritte in der In-situ-Überwachungstechnologie für die Laserbearbeitung.SCIENTIA SINICA Physica, Mechanica & Astronomica. Link

Sun, H., & Flores, K. (2010). Mikrostrukturelle Analyse eines laserbearbeiteten Zr-basierten metallischen Massivglases.Metallurgische und Werkstofftransaktionen A. Link

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). Integrierte Laserzelle für kombiniertes Laserauftragschweißen und Fräsen.Montageautomatisierung, 30(1), 36-38.Link

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). Neue Laser-Materialbearbeitungstechniken für zukünftige industrielle Anwendungen.Link

Hwang, E., Choi, J., & Hong, S. (2022). Neue lasergestützte Vakuumverfahren für die Fertigung von ultrapräzisen Produkten mit hoher Ausbeute.Nanometerbereich. Link

Veröffentlichungsdatum: 18. Januar 2024