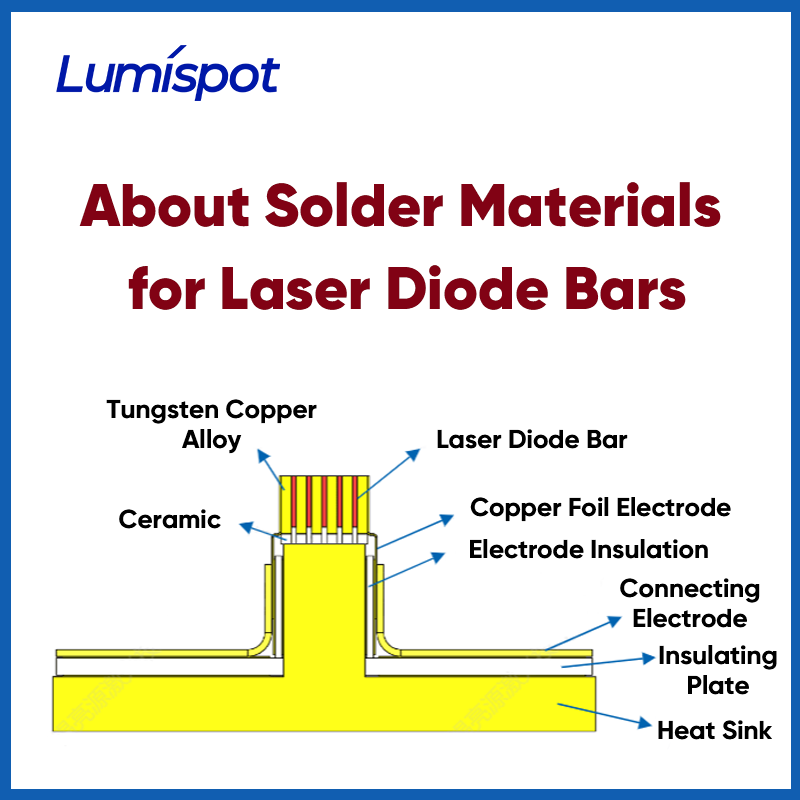

Bei der Entwicklung und Fertigung von Hochleistungs-Halbleiterlasern dienen Laserdioden als zentrale Leuchteinheiten. Ihre Leistung hängt nicht nur von der Qualität der Laserchips ab, sondern auch maßgeblich vom Gehäuseprozess. Unter den verschiedenen Gehäusekomponenten spielen Lötmaterialien eine entscheidende Rolle als thermische und elektrische Schnittstelle zwischen Chip und Kühlkörper.

1. Die Rolle des Lötmittels in Laserdiodenbarren

Laserdiodenbarren integrieren typischerweise mehrere Emitter, was zu hohen Leistungsdichten und strengen Anforderungen an das Wärmemanagement führt. Um eine effiziente Wärmeableitung und strukturelle Stabilität zu gewährleisten, müssen die Lötmaterialien folgende Kriterien erfüllen:

① Hohe Wärmeleitfähigkeit:

Gewährleistet eine effiziente Wärmeabfuhr vom Laserchip.

② Gute Benetzbarkeit:

Sorgt für eine feste Verbindung zwischen Chip und Substrat.

③ Geeigneter Schmelzpunkt:

Verhindert das Wiederverschmelzen oder die Verschlechterung bei nachfolgenden Verarbeitungs- oder Betriebsvorgängen.

④ Kompatibler Wärmeausdehnungskoeffizient (CTE):

Minimiert die thermische Belastung des Chips.

⑤ Ausgezeichnete Dauerfestigkeit:

Verlängert die Lebensdauer des Geräts.

2. Gängige Lötmittel für die Laserbarrenverpackung

Im Folgenden werden die drei wichtigsten Arten von Lötmaterialien aufgeführt, die üblicherweise bei der Verpackung von Laserdiodenbarren verwendet werden:

①Gold-Zinn-Legierung (AuSn)

Eigenschaften:

Eutektische Zusammensetzung von 80Au/20Sn mit einem Schmelzpunkt von 280°C; hohe Wärmeleitfähigkeit und mechanische Festigkeit.

Vorteile:

Hervorragende Hochtemperaturstabilität, lange Lebensdauer bei thermischer Ermüdung, frei von organischen Verunreinigungen, hohe Zuverlässigkeit

Anwendungsbereiche:

Militärische, Luft- und Raumfahrt- sowie industrielle High-End-Lasersysteme.

②Reines Indium (In)

Eigenschaften:

Schmelzpunkt bei 157°C; weich und sehr formbar.

Vorteile:

Hervorragende Temperaturwechselbeständigkeit, geringe Belastung des Chips, ideal zum Schutz empfindlicher Strukturen, geeignet für Niedertemperatur-Bonding-Anforderungen

Einschränkungen:

Neigt zu Oxidation; erfordert während der Verarbeitung eine inerte Atmosphäre; geringere mechanische Festigkeit; nicht ideal für Anwendungen mit hoher Belastung.

③Verbundlötsysteme (z. B. AuSn + In)

Struktur:

Typischerweise wird AuSn unter dem Chip für eine robuste Befestigung verwendet, während In darüber für eine verbesserte thermische Pufferung aufgebracht wird.

Vorteile:

Vereint hohe Zuverlässigkeit mit Spannungsentlastung, verbessert die allgemeine Haltbarkeit der Verpackung und passt sich gut an unterschiedliche Betriebsumgebungen an.

3. Einfluss der Lötqualität auf die Geräteperformance

Die Auswahl des Lötmaterials und die Prozesskontrolle beeinflussen die elektrooptische Leistung und die Langzeitstabilität von Laserbauelementen maßgeblich:

| Lötfaktor | Auswirkungen auf das Gerät |

| Gleichmäßigkeit der Lötschicht | Beeinflusst die Wärmeverteilung und die optische Leistungskonsistenz |

| Hohlraumanteil | Höhere Hohlräume führen zu erhöhtem Wärmewiderstand und lokaler Überhitzung. |

| Legierungsreinheit | Beeinflusst die Schmelzstabilität und die intermetallische Diffusion |

| Grenzflächenbenetzbarkeit | Bestimmt die Haftfestigkeit und die Wärmeleitfähigkeit der Grenzfläche |

Bei Dauerbetrieb mit hoher Leistung können selbst geringfügige Lötfehler zu Wärmestau führen, was Leistungseinbußen oder Geräteausfälle zur Folge haben kann. Daher sind die Auswahl hochwertiger Lötmittel und die Anwendung präziser Lötprozesse grundlegend für eine hohe Zuverlässigkeit der Lasergehäuse.

4. Zukünftige Trends und Entwicklung

Da Lasertechnologien immer mehr in die industrielle Verarbeitung, die medizinische Chirurgie, LiDAR und andere Bereiche vordringen, entwickeln sich Lötmaterialien für die Lasergehäuse in folgende Richtungen:

①Niedertemperaturlöten:

Zur Integration mit wärmeempfindlichen Materialien

②Bleifreies Lötzinn:

Um die RoHS- und andere Umweltvorschriften zu erfüllen

③Hochleistungsfähige Wärmeleitmaterialien (TIM):

Um den Wärmewiderstand weiter zu reduzieren

④Mikrolöttechnologien:

Zur Unterstützung der Miniaturisierung und der Integration hoher Dichte

5. Schlussfolgerung

Obwohl Lötmaterialien nur in geringen Mengen vorkommen, sind sie die entscheidenden Verbindungselemente, die die Leistungsfähigkeit und Zuverlässigkeit von Hochleistungslasergeräten gewährleisten. Bei der Gehäusefertigung von Laserdiodenbarren ist die Auswahl des richtigen Lötmittels und die Optimierung des Verbindungsprozesses unerlässlich für einen langfristig stabilen Betrieb.

6. Über uns

Lumispot hat sich der Bereitstellung professioneller und zuverlässiger Laserkomponenten und Gehäuselösungen verschrieben. Dank unserer langjährigen Erfahrung in der Auswahl von Lötmaterialien, der Entwicklung von Wärmemanagementsystemen und der Zuverlässigkeitsbewertung sind wir überzeugt, dass jede Detailoptimierung den Weg zu höchster Qualität ebnet. Für weitere Informationen zur Hochleistungslaser-Gehäusetechnologie kontaktieren Sie uns gerne.

Veröffentlichungsdatum: 07.07.2025