Da die Hochleistungslasertechnologie rasant fortschreitet, finden Laserdiodenbarren (LDBs) aufgrund ihrer hohen Leistungsdichte und Helligkeit breite Anwendung in der industriellen Fertigung, der Medizintechnik, der LiDAR-Technologie und der wissenschaftlichen Forschung. Mit zunehmender Integration und steigendem Betriebsstrom der Laserchips gewinnen jedoch die Herausforderungen des Wärmemanagements an Bedeutung und beeinträchtigen direkt die Leistungsstabilität und Lebensdauer des Lasers.

Unter den verschiedenen Wärmemanagementstrategien zeichnet sich die Kontaktkühlung dank ihrer einfachen Struktur und hohen Wärmeleitfähigkeit als eine der wichtigsten und am weitesten verbreiteten Techniken in der Laserdioden-Bar-Gehäusefertigung aus. Dieser Artikel untersucht die Prinzipien, wichtige Designüberlegungen, die Materialauswahl und zukünftige Trends dieses bewährten Verfahrens zur Wärmeregulierung.

1. Prinzipien der Kontaktkühlung

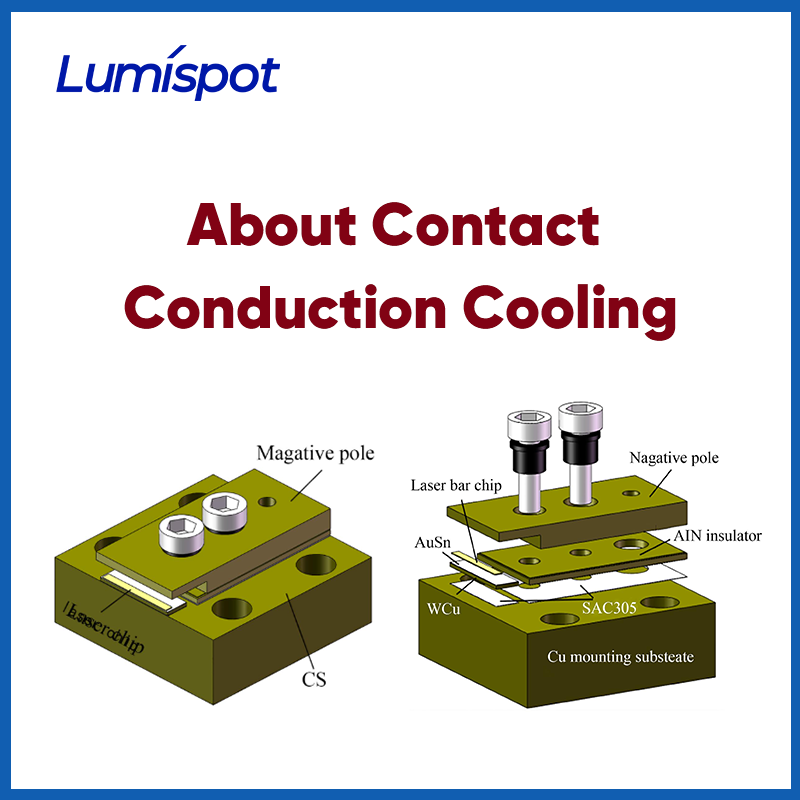

Wie der Name schon sagt, funktioniert die Kontaktkühlung durch die Herstellung eines direkten Kontakts zwischen dem Laserchip und einem Kühlkörper. Dies ermöglicht einen effizienten Wärmetransfer durch Materialien mit hoher Wärmeleitfähigkeit und eine schnelle Wärmeableitung an die Umgebung.

①The HessenPAthlet:

In einem typischen Laserdioden-Barrel verläuft der Wärmepfad wie folgt:

Chip → Lötschicht → Submount (z. B. Kupfer oder Keramik) → TEC (Thermoelektrischer Kühler) oder Kühlkörper → Umgebung

②Merkmale:

Dieses Kühlverfahren zeichnet sich durch Folgendes aus:

Konzentrierter Wärmefluss und kurzer Wärmeweg reduzieren die Sperrschichttemperatur effektiv; Kompakte Bauweise, geeignet für miniaturisierte Gehäuse; Passive Wärmeleitung, daher keine komplexen aktiven Kühlkreisläufe erforderlich.

2. Wichtige Designüberlegungen zur thermischen Leistung

Um eine effektive Kontaktkühlung zu gewährleisten, müssen bei der Geräteentwicklung folgende Aspekte sorgfältig berücksichtigt werden:

① Wärmewiderstand an der Lötschnittstelle

Die Wärmeleitfähigkeit der Lötschicht spielt eine entscheidende Rolle für den gesamten Wärmewiderstand. Hochleitfähige Metalle wie AuSn-Legierungen oder reines Indium sollten verwendet werden, und die Dicke und Gleichmäßigkeit der Lötschicht müssen kontrolliert werden, um Wärmebarrieren zu minimieren.

② Auswahl des Unterbaumaterials

Gängige Unterbaumaterialien sind:

Kupfer (Cu): Hohe Wärmeleitfähigkeit, kostengünstig;

Wolframkupfer (WCu)/Molybdänkupfer (MoCu): Bessere Anpassung des Wärmeausdehnungskoeffizienten an die Chips, bietet sowohl Festigkeit als auch Leitfähigkeit;

Aluminiumnitrid (AlN): Ausgezeichnete elektrische Isolation, geeignet für Hochspannungsanwendungen.

③ Oberflächenkontaktqualität

Oberflächenrauheit, -ebenheit und Benetzbarkeit beeinflussen die Wärmeübertragungseffizienz direkt. Polieren und Vergolden werden häufig eingesetzt, um die Wärmeleitfähigkeit zu verbessern.

④ Minimierung des Wärmepfads

Die Konstruktion sollte darauf abzielen, den Wärmepfad zwischen Chip und Kühlkörper zu verkürzen. Unnötige Zwischenmaterialschichten sollten vermieden werden, um die Wärmeableitung insgesamt zu verbessern.

3. Zukünftige Entwicklungsrichtungen

Im Zuge des anhaltenden Trends zur Miniaturisierung und höheren Leistungsdichte entwickelt sich die Kontaktkühlungstechnologie in folgende Richtungen:

① Mehrschichtige Komposit-Wärmeleitpasten

Die Kombination von metallischer Wärmeleitung mit flexibler Pufferung reduziert den Grenzflächenwiderstand und verbessert die Beständigkeit gegenüber Temperaturwechseln.

② Integrierte Kühlkörperverpackung

Die Konstruktion von Unterbaugruppen und Kühlkörpern als eine einzige integrierte Struktur reduziert die Kontaktflächen und erhöht die Wärmeübertragungseffizienz auf Systemebene.

③ Optimierung der bionischen Struktur

Durch die Anwendung mikrostrukturierter Oberflächen, die natürliche Wärmeableitungsmechanismen nachahmen – wie etwa „baumartige Wärmeleitung“ oder „schuppenartige Muster“ –, wird die thermische Leistung verbessert.

④ Intelligente Temperaturregelung

Durch den Einsatz von Temperatursensoren und dynamischer Leistungsregelung für ein adaptives Wärmemanagement wird die Betriebsdauer des Geräts verlängert.

4. Schlussfolgerung

Bei Hochleistungslaserdioden ist das Wärmemanagement nicht nur eine technische Herausforderung, sondern eine entscheidende Grundlage für die Zuverlässigkeit. Kontaktkühlung mit ihren effizienten, ausgereiften und kostengünstigen Eigenschaften zählt nach wie vor zu den gängigsten Lösungen für die Wärmeableitung.

5. Über uns

Wir bei Lumispot verfügen über umfassende Expertise in den Bereichen Laserdioden-Gehäuse, Wärmemanagement und Materialauswahl. Unsere Mission ist es, leistungsstarke und langlebige Laserlösungen zu entwickeln, die exakt auf Ihre Anwendungsanforderungen zugeschnitten sind. Wenn Sie mehr erfahren möchten, kontaktieren Sie uns gerne.

Veröffentlichungsdatum: 23. Juni 2025